Opera

Galleria Sant’Anna

Cliente

Baraldini Quirino Costruzioni Edili

Fornitura

Tre carri porta forme Volto con sistema MR4.0

50 anni di vita operativa in più

L’ammodernamento della rete autostradale costiera della Liguria è, forse, uno dei tasselli più importanti alla base della strategia di modernizzazione posta in essere negli ultimi anni da ASPI ; si tratta di interventi particolarmente critici, da gestire con estrema attenzione, dato che impattano obbligatoriamente sul traffico veicolare privato (e merci) che si muove lungo la costiera ligure.

Tuttavia tali interventi sono irrinunciabili: si tratta di ammodernare le opere d’arte adeguandole sia alle nuove e più stringenti normative sia alle mutate condizioni del traffico, in modo da assicurare la massima sicurezza dei viaggiatori. E al contempo di potenziare la connessione tra il capoluogo ligure e il suo porto con l’Italia in prima istanza e poi con il resto d’Europa

La realizzazione del Terzo Valico ferroviario, infatti, pur essendo un tassello fondamentale dal punto di vista dello sviluppo futuro del porto di Genova, è solo uno degli elementi alla base della connessione di persone e merci con il resto dell’Europa e no più prescindere da una rete efficiente e moderna di trasporto su gomma.

Ed è per questo che, Aspi ha investito in Liguria una percentuale sostanziosa degli investimenti previsti per piano di Ammodernamento della rete; d’altra parte la Regione conta 285 gallerie (il 48% del totale a livello nazionale ASPI), e 516 ponti e viadotti (circa il 26% dei ponti e viadotti dell’intera rete nazionale Aspi) ed è uno dei territori in cui si concentra maggiormente l’impegno di Aspi nell’ammodernamento della rete.

Il cantiere che vi presentiamo oggi (ma che abbiamo visitato lo scorso marzo) è un intervento tipico delle lavorazioni di ammodernamento in corso; dove EMMERRE fornito il sistema di casseratura delle volte, e accompagnati dal direttore tecnico ing. Giuseppe Carcello, responsabile di cantiere per la Baraldini Quirino Costruzioni Edili, visitiamo un trittico di gallerie in cui, al momento della nostra visita era in corso di realizzazione un impegnativo intervento di riqualificazione.

Vediamo in dettaglio gli interventi in corso, concentrandoci su una delle tre gallerie, la Sant’Anna, che si estende complessivamente per circa 865 metri.

Una riqualificazione profonda

La progettazione dell’intervento di manutenzione è stato progettato da Tecne e l’appalto è stato assegnato, per un valore complessivo di 38 milioni di euro, all’ATI composta da Strabag dalla Baraldini Quirino e dalla Crezza. L’obiettivo era ovviamente quello di ripristinare la integrità operativa dei manufatti. Siamo sulla canna destra, in direzione Sestri Levante sulla galleria Sant’Anna; oltre che su questa galleria, è previsto anche, come sottolineavamo, l’intervento di riqualificazione della galleria Del Fico (con volte realizzate in elementi prefabbricati) e della galleria San Bernardo (con blindaggi in acciaio).

A questo scopo gli interventi eseguiti sono stati decisamente importanti, come ci spiega Carcello: “Nella galleria Sant’Anna (il cui importo di lavori è di circa 24 milioni di euro e su cui siamo impegnati come Baraldini), come nelle altre due gallerie che compongono questo lotto DP1 di assegnazione, stiamo effettuando un intervento di manutenzione straordinaria; non stiamo, infatti, eseguendo lavorazioni superficiali, ma una riqualificazione profonda dell’intera opera d’arte. Abbiamo al lavoro circa 100 persone in media e lavoriamo su più turni“.

“L’intervento prevede più fasi per evitare di impattare sui periodi di maggior traffico. La pianificazione dei cantieri infatti viene effettuata cercando di garantire il miglior equilibrio tra esigenze di mobilità degli utenti ed esigenze di cantierizzazione, e condivisa sia con il Ministero delle Infrastrutture sia con le Istituzioni territoriali, nell’ambito di un tavolo periodico e permanente, attivato al fine di conciliare le esigenze del traffico con quelle di potenziamento della rete”.

“In generale, i mesi di maggiore attività sono quelli di minor traffico, da ottobre a marzo, mentre i lavori vengono sospesi in concomitanza delle festività (Pasqua, Natale, Capodanno, ponti), nei weekend primaverili, durante l’estate e in concomitanza di manifestazioni (Salone Nautico, Euroflora, Festival Sanremo, Giro d’Italia), cercando in ogni caso sempre di privilegiare il lavoro notturno”.

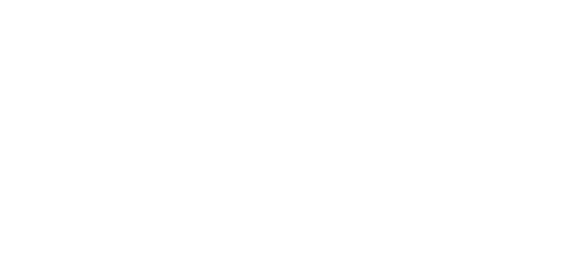

Prosegue Carcello: “L’obiettivo di questo intervento è quello di estendere la vita utile nominale della galleria di altri 50 anni. A questo scopo iniziamo con una fase di consolidamento della volta con riempimento di delle cavità generatesi nel tempo per distacco di materiale (si utilizza una miscela cementizia strutturale alleggerita a ritiro controllato, il Mapejet LCR30) e ulteriore consolidamento con infissione per profondità variabili da 1 a 2 metri di una maglia radiale di tubi in PVC: a queste opere è seguita una fresatura, con testa fresante, di tutto il manto in calcestruzzo, dalla base delle murette (non c’è in questo caso l’arco rovescio) fino ad arrivare in calotta: lo spessore massimo della fresatura dà sicuramente una indicazione importante sull’entità dell’intervento di riqualificazione, dato che raggiungiamo e superiamo in alcuni casi i 35 cm di materiale rimosso”.

Una volta eliminato il calcestruzzo ammalorato, si procede alla realizzazione di un nuovo manto di impermeabilizzazione, utilizzando un prodotto particolarmente innovativo composto da un’accoppiata di PVC e tessuto non tessuto, che viene fissata alla calotta impiegando delle strisce di materiale (chiodato sulla volta) che utilizza il principio del velcro, assicurando contemporaneamente velocità di esecuzione e tenuta del manto duratura.

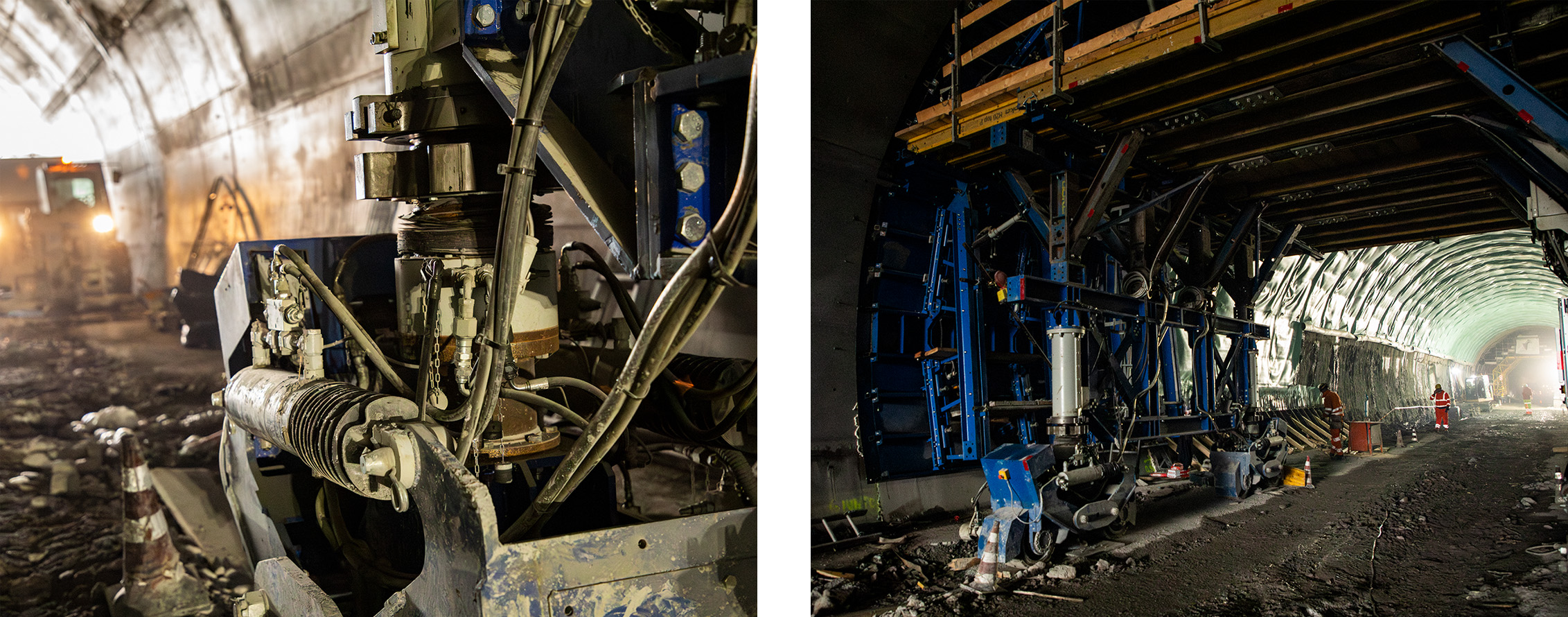

Una volta completate le lavorazioni relative all’impermeabilizzazione, si procede con il getto del rivestimento, come sottolinea Carcello: “Abbiamo deciso di effettuare il getto delle calotte, impiegando un sistema innovativo che prevede dei casseri semoventi a raggio di curvatura variabile, realizzati da Emmerre. Si tratta di un sistema particolarmente efficiente che massimizza le tempistiche di getto. Il raggio della casseratura, infatti, può essere modificato agendo su apposite cerniere, in modo di assicurare sempre le migliori condizioni di getto e, di conseguenza, la massima qualità della calotta in calcestruzzo.Lavorando, infatti, su un sottofondo fresato, è per noi molto semplice modificare il raggio del cassero di getto in getto, per mantenere costante spessori e caratteristiche geometriche, un’attività che sarebbe stata molto più complessa con casseri o sistemi tradizionali”.

Sottolinea Carcello: “Il raggio della sezione di questa galleria in questo caso è di 5,05 metri, una misura caratteristica dei manufatti realizzati negli anni ’90 del secolo scorso, ma la cosa che abbiamo apprezzato in questo cassero è che, semplicemente aggiungendo dei pannelli standard, lo si può utilizzare anche per una gamma infinita di sezioni, fino a quelle a tre corsie“.

“Una duttilità che apprezziamo molto, anche considerando che la qualità superficiale del calcestruzzo che otteniamo in calotta è davvero di alto livello (i vibratori sono integrati nel sistema Volto). Altra caratteristica che apprezziamo in questo cassero: si sposta su ruote autolivellanti, non utilizza binari né si appoggia su murette e quindi ci consente di ridurre in maniera importante i tempi tra un getto e l’altro”.

Il getto ha dimensioni impegnative e viene realizzato per fasi, avendo cura di non sovraccaricare asimmetricamente il cassero per evitare fenomeni di sbilanciamento del carico, utilizzando un calcestruzzo particolarmente performante come conferma Carcello: “Per il getto utilizziamo un calcestruzzo molto particolare, in classe S5, che garantisce un RCK pari a 50 Mpa, molto fluido, che viene fibrorinforzato con microfibre in polipropilene (1,5 kg/m3, valore minimo per certificare la resistenza all’incendio del manufatto) a cui si aggiunge un’ulteriore additivazione con macrofibre in resina poiliolefinica (3 kg/m3)”.

“Questo consente di non armare i getti in galleria, con l’eccezione di una sezione al bypass e delle sezioni a entrambi gli imbocchi (tra i 12 metri lato Genova e i 14 metri lato Sesti Levante), in cui installiamo una rete di armatura (qui si usano solo le microfibre co identico dosaggio degli altri tratti)”.

“Per ottimizzare la fase di getto abbiamo noleggiato da Emmerre due casseri Volto (che consentono di realizzare un getto di sei metri di sezione longitudinale) con i quali abbiamo iniziato a gettare dagli imbocchi opposti della galleria; in questo modo a regime, stiamo riuscendo a realizzare quasi un getto al giorno, considerando che lo scassero può avvenire da progetto solo quando siano raggiunti i 15 Mpa di resistenza (dopo 12 ore dalla fine del getto)”.

“In sostanza siamo riusciti a ottimizzare le operazioni di scassero, di movimentazione e di riarmo: una tempistica davvero molto buona, anche considerando che il getto vero e proprio, che prevede un range a seconda delle sezioni di 43 a 49 m3 di calcestruzzo, ha una durata tra le 6 o 8 ore (il cassero è monitorato, consentendo un controllo in tempo reale dei carichi)”.

Casseri Volto per l’efficienza

Sul cantiere della galleria Sant’Anna è stato utilizzato, come accennava Carcello, il sistema di casseratura Volto abbinato al carro porta forme motorizzato MR 4.0; entrambi i sistemi sono un brevetto Emmerre, ben spiegato dal direttore tecnico (e socio) dell’Azienda di Affi, Roberto Roberto: “Il sistema, MR 4.0 che vediamo qui in cantiere abbinato al cassero a raggio variabile Volto, è un carro porta forme motorizzato, strutturato su quattro appoggi principali (ognuno servito da due ruote in gomma basculanti che si sollevano durante la fase di getto); i gruppi sono motorizzati con motori orbitali da 160 cm3 e riduttori epicicloidali a 3 stadi con blocco valvole overcenter + sblocco freno. Il sistema è progettato per poter motorizzare volendo tutte le ruote, consentendo di arrivare a superare pendenze del 18%”.

“L’abbinata Volto, MR 4.0 è quasi completamente a noleggio e consente ai nostri clienti di affrontare davvero una casistica molto estesa di applicazioni, con raggi di progetto da 170 cm a soluzioni sub orizzontali, senza per questo bloccare gli ingenti flussi di liquidità necessari all’acquisto di strutture come queste”.

“Il nuovo carro MR 4.0 è caratterizzato da un notevole livello di automazione che consente all’operatore di gestirne la movimentazione e l’intero settaggio (anche la messa in quota e l’apertura e chiusura del manto in acciaio Volto) da un radiocomando, senza dover essere a bordo dell’attrezzatura, con importanti vantaggi dal punto di vista della sicurezza sul lavoro.

Abbiamo, inoltre, messo a punto un sistema di livellamento laser automatico che utilizza due bolle laser all’interno della struttura, consentendo di mantenere la livellazione trasversale durante tutto lo spostamento (la sezione longitudinale segue le pendenze della galleria)”.

Conclude Roberto: “Il sollevamento per la messa in quota della struttura è gestito da quattro pistoni idraulici che sviluppano 2000 kN e garantiscono una corsa verticale massima di 50 cm, ognuno con la propria cella di carico che consente l’analisi in tempo reale dei carichi gravanti per il peso proprio della struttura e per quello del calcestruzzo di getto (anche in questo caso un incremento importante della sicurezza). Prima di MR 4.0 sul mercato non c’erano soluzioni di questo tipo e le applicazioni in situazione reali di cantiere dei nostri clienti (dopo i numerosi test di laboratorio) ci stanno dando davvero importanti soddisfazioni”.